时间:2025-08-27 来源:锂电产学研

01主要供应商

1.日本企业(技术领先)

DNP(大日本印刷):全球市场份额第一(约50%),技术积累深厚,产品稳定性高。

Showa Denko(昭和电工):全球第二大供应商,以高阻隔性和耐电解液性能著称。

T&T E-Materials:由东洋铝业和凸版印刷合资,专注高性能铝塑膜。

2.韩国企业

Soulbrain:韩国最大供应商,动力电池领域市占率高,性价比突出。

Daeduck GDS:专注高端市场,产品用于消费电子和动力电池。

3.中国企业(国产化加速)

新纶新材:收购日本T&T,技术国产化,客户包括宁德时代等。

道明光学:自研技术突破,量产动力电池用铝塑膜。

紫江新材料:消费电子领域为主,向动力电池拓展。

璞泰来(子公司卓立):布局铝塑膜,整合电池材料产业链。

明冠新材:自主研发,产品通过多家电池厂认证。

福斯特:光伏胶膜龙头,进军铝塑膜领域。

02核心技术

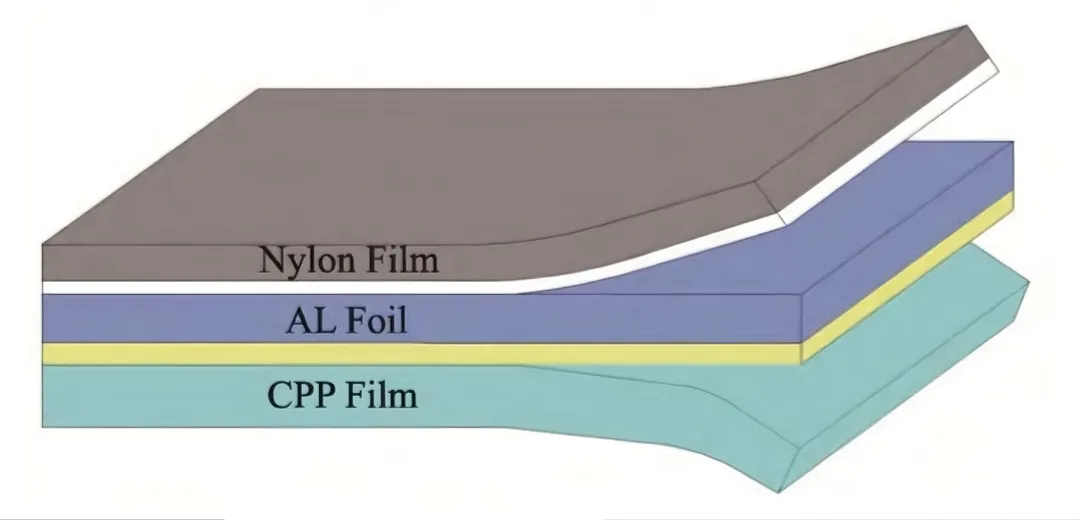

铝塑膜是软包电池的封装关键,需满足高阻隔性、耐电解液腐蚀、热封性能三大核心要求,技术难点集中在四层结构:

1.外层(尼龙层)

作用:机械保护、防潮。

技术难点:抗刮擦、耐电解液渗透,需特殊涂层处理。

2.中间层(铝箔)

核心壁垒:厚度约30–40μm。

技术难点:

表面处理:铝箔需清洗、钝化(铬酸盐/无铬处理),增强耐腐蚀性。

针孔控制:铝箔缺陷导致水氧渗透,需精密轧制工艺(日本企业领先)。

3.内层(CPP层)

最关键技术:直接接触电解液,需耐腐蚀和热封性。

技术难点:

改性CPP:添加特殊官能团(如马来酸酐)提升耐电解液性能。

热封窗口:确保封装强度(>20N/15mm)且不破裂。

4.粘接层

技术难点:粘合剂需同时耐受电解液和高温(150℃以上),日本企业专利壁垒高。

铝塑膜结构示意图

技术路线对比

|技术| |干法| |热法|

工艺特点 CPP与铝箔直接热压 胶粘剂熔化后复合

优势 耐电解液强、冲深性能好 阻隔性高、外观平整

劣势 热封强度较低 耐电解液稍弱

代表企业 DNP、昭和电工 昭和电工&中国企业

03国产化进展与挑战

进展:中国企业通过收购(如新纶收购T&T)或自研(道明、紫江)突破技术,已实现消费电子领域替代,动力电池领域加速渗透。

挑战:

1.原材料依赖:高端铝箔(日本东洋、UACJ)、CPP粒子(日本东丽)仍依赖进口。

2.工艺稳定性:针孔率、水氧透过率(≤0.01 g/m²·day)与日本仍有差距。

3.认证周期:动力电池客户认证需2–3年,门槛高。